por

Aqui todas as vantagens que o GFRC oferece:

1. é mais leve.

Porque GFRC pode ser feito metade da espessura do pré-moldado tradicional, e automaticamente o peso será metade. E, como o GFRC não usa pedra ou muita areia, que é mais densa e mais pesada que o cimento, a redução de peso é ainda maior.

Aqui está um bar de concreto que inclui um painel

Bartop de concreto por Tamika Craan de Deco Bton no Haiti

2. É mais fino.

A espessura mínima efetiva para o pré-moldado é de 4cm devido à resistência e ao reforço de aço necessários. O limite prático do GFRC é de apenas 6mm

3. Você pode fazer peças maiores com menos emendas.

Em vez de fazer bancadas grandes para uma cozinha que pesam muito em concreto armado você pode fazer em GFRC com menos emendas.

A maioria das cozinhas não tem seções de mais de 6metros. O único fator limitante é observar as medidas para que as placas possam ser carregadas em torno de qualquer canto ou escada.

4. Menos pessoas são necessárias para lidar com lajes.

Dois homens fortes podem lidar com placas grandes e pesadas.

O GFRC reduz o número de funcionários e os custos de mão-de-obra necessários para o seu negócio.

5. Permite um retorno mais rápido.

Como a GFRC tem alta resistência inicial, em parte fornecida pelas fibras, ela pode ser desmoldada rapidamente. A maioria dos projetos do GFRC pode ser desmoldada em 24 horas. Em geral, os projetos pré-fabricados tradicionais devem permanecer nos moldes por pelo menos dois dias.

Retorno mais rápido significa que você pode fazer mais projetos e gerar mais receita.

6. Há menos necessidade de grandes mesas de fundição de aço.

Como o GFRC é leve e rápido, a maioria dos projetos pode ser lançada em formas mais modestas que simplesmente precisam ser planas, niveladas e razoavelmente fortes.

Com o pré-moldado, uma proporção muito maior de projetos atinge o peso que requer mesas de fundição de aço muito fortes.

Muitos profissionais do GFRC estabelecidos têm grandes mesas de fundição de aço, mas aqueles que estão começando podem completar a maioria dos projetos sem a necessidade de investir em moldes.

7. Há menos probabilidade de quebrar.

Por causa da força e resistência do GFRC, pode levar muito mais pancadas antes que ele se quebre. O GFRC pode até dobrar!

8. Nenhum reforço separado é necessário.

Para a maioria dos projetos, o próprio GFRC fornece todo o reforço necessário, através das fibras de vidro no revestimento de apoio.

9. Nenhuma vibração é necessária.

Conseguir uma superfície sem buracos é fácil com o GFRC. Pulverizando o revestimento com desmoldante fazendo neblina, você automaticamente transmite energia suficiente para expulsar quaisquer bolhas de ar.

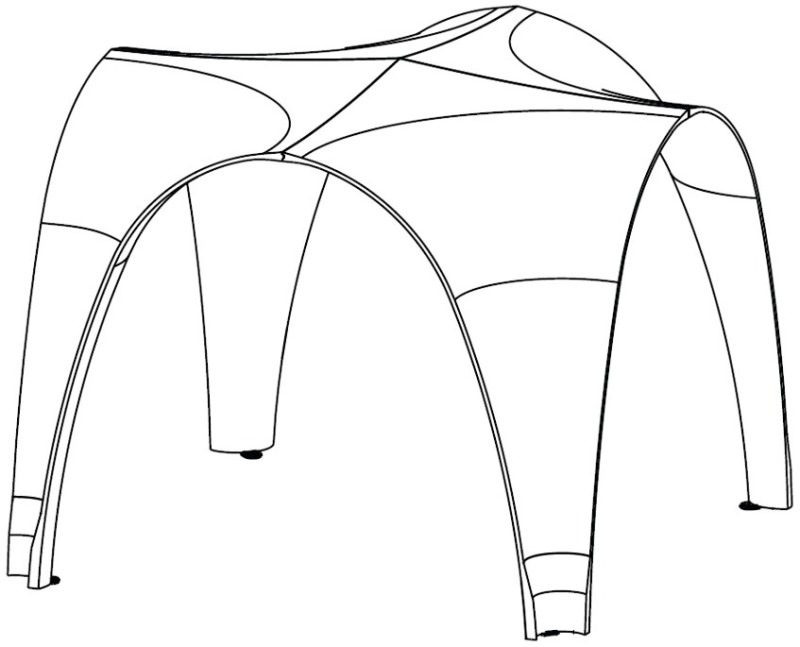

10. Formas tridimensionais complexas são fáceis.

Se você pode construir o molde para isso, você pode sair do GFRC.

Até mesmo formas que parecem difíceis devido ao ângulo de pulverização podem ser criadas pela montagem inteligente do molde. Para esta base da tabela foi criado criei 2 moldes, pulverizei cada um, depois juntei-os.

O GFRC oferece muitas vantagens aos profissionais de concreto criativos, permitindo que eles sejam mais criativos e, em última análise, tenham mais sucesso em seus negócios.

http://www.concretecountertopinstitute.com/blog/2015/10/gfrc-advantages-over-precast/

http://www.concretecountertopinstitute.com/blog/2015/10/gfrc-advantages-over-precast/