Páginas

Tradutor

Arquivos p/ mês

Marcadores

printfriendly

Você está em: Home » Todos os artigos

Teste: O quanto você sabe de Excel básico?

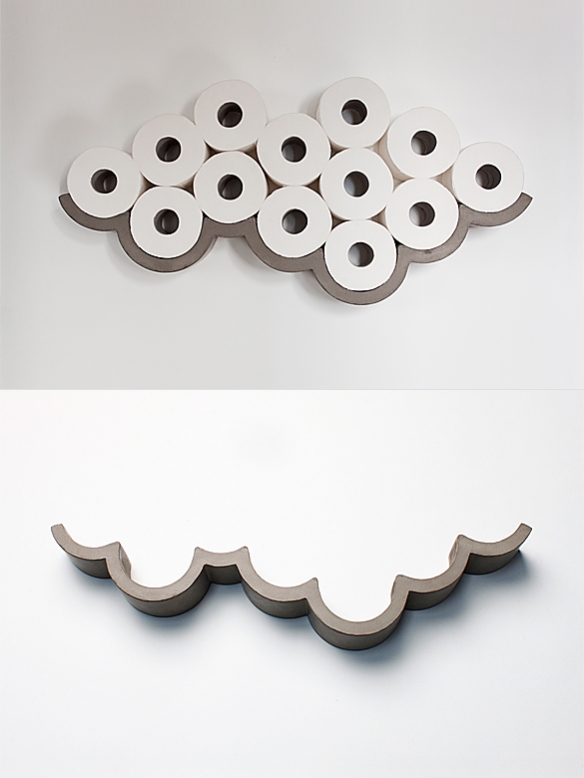

Até Acessórios para Banheiro

O suporte de papel higiênico

http://www.wertwerke.de/en/werk/toilet-tissue-holder-concrete/

Desmoldantes Caseiros (1)

OBS: NUNCA utilize só o óleo diesel como desmoldante, o concreto fica impregnado na forma e para remover é muito mas muito trabalhoso, já vi fabricas fazendo isso e depois tiveram de limpar com lixadeiras com escova de aço. É caso de um custo muito elevado.

veja a segunda publicação sobre o assunto:

Tratamento especial para bombas de concreto

Procedimentos gerais de manutenção de bombas de concreto são fundamentais para garantir o bom funcionamento e a vida útil plena dos equipamentos, independentemente das especificidades de cada modelo. Contudo, deve-se sempre dar prioridade às instruções do fabricante.

De modo geral, os principais cuidados se referem à limpeza da bomba e da tubulação. Ao final de cada período de concretagem contínua, deve-se limpar cuidadosamente a bomba, lavando com água os componentes que têm contato direto com o concreto como, por exemplo, a válvula de distribuição (válvula corrediça), de modo a não deixar resíduos de concreto nesses componentes.

Do mesmo modo, deve-se inspecionar a tubulação e seus componentes, verificando desgastes e possíveis anormalidades. Esses componentes compreendem, dentre outros, a válvula de distribuição de concreto, os cilindros e pistões e a tremonha. Quando houver desgaste nesses componentes, devem ser substituídos. Sua durabilidade varia de acordo com a pressão de trabalho e o traço do concreto (particularmente agregados).

Também é necessário verificar a estanqueidade dos pistões que movimentam o concreto. O aparecimento de areia na caixa de lavagem é um sinal de passagem de material pelo pistão, que deve ser substituído nesses casos. Mas há outros indícios importantes.

INSPEÇÃO

A redução do rendimento da bomba, por exemplo, pode ser observada pelo aumento do tempo necessário para esvaziar a tremonha, o que decorre de várias causas. Em primeiro lugar, deve-se aferir se não ocorreu uma redução no curso dos pistões, o que irá reduzir o volume bombeado em cada avanço do pistão. Se confirmada a redução, é necessário regular novamente o curso de acordo com o manual da bomba, voltando à situação de normalidade.

Além dos pistões, outras causas comuns de perda de rendimento incluem o uso de tubulações muito longas, com muitas curvas ou grande altura de lançamento, assim como em mau estado de conservação. Em bombeamentos ascendentes, inclusive, recomenda-se utilizar um trecho horizontal de tubulação antes do vertical, com comprimento suficiente para formar um contrapeso. Em trechos verticais, é importante utilizar um concreto mais fluído, pois o concreto mais seco também causa perda de rendimento da bomba.

Bolsas de ar na tubulação – principalmente em trechos verticais descendentes, pouco antes de seu início – acabam por se comprimir quando o concreto é empurrado pela bomba. E, se a resistência da coluna de concreto for alta, a pressão do ar terá o sentido de retorno, forçando o concreto nesse sentido e prejudicando o bombeamento. O problema pode ser minimizado executando-se um pequeno furo (de 5 a 8 mm) no cotovelo superior do trecho descendente, que precisará ser fechado para execução da limpeza.

Já o uso excessivo de aditivos no concreto também provoca problemas, uma vez que a quantidade de ar incorporado cria diversos microporos, o que resulta em um “colchão” de ar que se comprime a cada avanço do pistão, reduzindo igualmente o avanço do concreto na tubulação.

TUBULAÇÃO

Ao final de cada período de trabalho, deve ser dada uma atenção especial à limpeza das tubulações, uma vez que a presença de resíduos nas suas paredes aumenta o atrito do concreto, dificultando o início da operação e reduzindo o desempenho da bomba, além de aumentar o risco de entupimentos.

A limpeza pode ser feita com água ou com ar comprimido. A maneira mais comum consiste em desacoplar a tubulação da saída da bomba, instalando-se um tubo de sopragem (segmento de tubo fechado em uma das pontas) com conexões para ar comprimido e água.

Insere-se então uma esfera de limpeza (de espuma de borracha) e um tampão de papel seco ou molhado, destinado a proteger a esfera. Na outra extremidade da tubulação se instala um recolhedor de esferas (“goleiro”), evitando que a esfera saia com violência e possa causar acidentes.

Em seguida, acopla-se a mangueira de ar para que o ar comprimido empurre a esfera e o tampão, que irão remover os resíduos da tubulação. Para a limpeza final, são colocadas duas esferas, entre as quais se forma uma câmara de água, com consumo aproximado de 50 litros.

Além da limpeza diária, a manutenção pode incluir a verificação da estanqueidade da tubulação. Assim, devem ser trocados os tubos com juntas defeituosas e braçadeiras que não assegurem vedação perfeita.

ENTUPIMENTOS

O principal risco na operação de bombas de concreto são os entupimentos, cujas causas, normalmente, não são passíveis de identificação no próprio local. Contudo, se a bomba estiver em perfeitas condições, pode-se concluir que a provável causa dos entupimentos esteja no material bombeado. Frequentemente, as causas incluem concreto de difícil bombeamento, falta de estanqueidade, presença de resíduos na tubulação, misturas não homogêneas e falhas humanas.

Quando ocorre um entupimento, também ocorre uma irregularidade no funcionamento da válvula de distribuição e a consequente subida da pressão na linha, podendo chegar ao acionamento da válvula de segurança. Se a pressão subir rapidamente, ou seja, se a válvula de segurança for acionada de imediato, é provável que o entupimento esteja na bomba. Se a pressão subir lentamente até a máxima, é possível que o entupimento tenha ocorrido na tubulação ou em seu final. Inclusive, nota-se a formação de uma massa de concreto seco, uma vez que se perde a água da mistura.

Um concreto com problemas de mistura ou traço inadequado demandará maior pressão para ser “empurrado” pela bomba. Em condições extremas, o material sequer se moverá, criando um entupimento. É o caso do concreto que rejeita água de mistura em lugar de se unir a ela (sangra), perdendo a condição lubrificante.

Esse problema pode ser identificado pela presença de grande quantidade de água na tremonha, quando se interrompe o trabalho de três a cinco minutos. Ocorre também segregação do concreto, com deposição do agregado grosso na parte inferior da tubulação, geralmente após paradas mais longas. Tal contratempo pode ser evitado por meio de um controle criterioso do traço e da mistura na betoneira. O mesmo ocorre com a consistência do concreto. Quando é muito fluído, o concreto tende a separar a nata na caixa de distribuição. Já o concreto seco é difícil de ser aspirado e exige mais força para ser empurrado na tubulação.

Quanto à granulometria inadequada, frequentemente a lubrificação fornecida pela nata de cimento torna-se insuficiente, normalmente devido à falta de finos, cuja dosagem deve estar entre 300 e 400 kg/m3. Se a quantidade de finos for insuficiente, é preciso adicionar cimento ou areia. Por outro lado, se houver finos ou cimento em excesso, a pressão do pistão não é transmitida somente no sentido axial, mas em todas as direções, aumentando o atrito contra as paredes da tubulação. Essa pressão aperta a areia contra a tubulação, formando depósitos, particularmente no tubo Y. A solução para evitar esses problemas é a correção do traço.

PROCESSAMENTO

Há ainda outros cuidados importantes quanto à mistura. O concreto com excesso de aditivos, por exemplo, pode resultar em uma dosagem alta de incorporadores de ar, tornando o concreto compressível e dificultando seu avanço na tubulação. Pode-se detectar essa ocorrência pelo retorno de material para a tremonha, quando se passa de um cilindro para outro. Por isso, é necessário verificar as reações do cimento nas diferentes temperaturas e dosagens de aditivos.

O concreto de pega muito rápida – particularmente em concretagens com intervalos entre os bombeamentos, longas distâncias e esvaziamento ou modificação da tubulação – também pode representar problemas, pois o longo tempo decorrido pode dar início à pega e dificultar a progressão do bombeamento. Do mesmo modo, a mistura malfeita na betoneira é fonte de dificuldades, normalmente pelo pouco tempo de processamento.

Outro aspecto problemático é iniciar a operação após uma quantidade insuficiente de argamassa passar pela tubulação, ou mesmo usando argamassa muito fluída. Nesse caso, pode-se observar um ruído de raspagem no início da coluna de concreto.

Também há riscos se a tubulação for mal montada, com tubos ou acoplamentos defeituosos, sujos ou com falta de estanqueidade. O uso de mangueira para o lançamento, por sua vez, provoca atrito maior na mangueira que na tubulação, causando acúmulo de material antes da mangueira. Um operador inexperiente também poderá dobrá-la, de modo a produzir estrangulamento.

Também o bombeamento em linhas verticais descendentes traz uma série de problemas, uma vez que não é possível manter a camada de nata de cimento nas paredes do tubo para lubrificação, com consequente risco de entupimento.

Como a tubulação está vazia no início da concretagem, a queda do concreto pode provocar segregação, uma vez que os agregados maiores descerão com maior velocidade. A solução é quebrar os trechos muito longos, colocando pequenos trechos horizontais entre dois tramos verticais mais curtos, minimizando o problema.

Por fim, no caso de parada prolongada, recomenda-se passar uma camada de óleo nas partes expostas (pistões de bombeamento, válvula de distribuição e seus componentes), para evitar a oxidação.

Tecnologias para a qualidade da mistura

Desenvolvidos para a produção de diferentes traços de concreto, os modelos de misturadores oferecidos pelos fabricantes do setor incorporam inovações em design e em tecnologia de materiais

Quando o assunto são as centrais misturadoras de concreto – e não as dosadoras –, um componente do equipamento assume vital importância na qualidade da produção: os misturadores. É no interior dessa peça, e devido aos seus movimentos, que a massa composta por cimento, areia, brita, água e aditivos, transforma-se em produto final, ou seja, em concreto. Nesse ponto, esse tipo de usina se diferencia das centrais dosadoras, que apenas realizam a dosagem dos insumos do concreto no balão do caminhão betoneira, onde a mistura é realmente efetivada.

Por esse motivo, as usinas misturadoras produzem um concreto mais homogêneo e o principal responsável por essa característica é seu misturador. Os movimentos do equipamento, combinados com a ação dos agitadores e dos demais componentes internos, contribuem para que a distribuição dos agregados e do cimento seja uniforme em toda a mistura. Com isso, o concreto produzido apresenta as mesmas propriedades de resistência e durabilidade especificadas em projeto ao longo de toda a batelada e até mesmo em outros ciclos de produção.

Para obter essa homogeneidade na distribuição em toda a massa, os fabricantes investem no desenvolvimento de diferentes modelos de misturadores. Os mais usuais no mercado brasileiro são os modelos com dois eixos em posição horizontal e os planetários, cujos braços giram em torno de um eixo vertical para a movimentação dos agitadores e pás. Em geral, estes últimos oferecem menor volume de produção e se destacam pela eficiência nas misturas com agregados de maior diâmetro. Os misturadores de duplo eixo horizontal, por sua vez, destinam-se a grandes volumes, sendo indicados para obras de infraestrutura.

“Nossos misturadores planetários estão disponíveis em modelos com capacidade de 0,5 e 1 m³ por ciclo, com aplicação em obras de pequeno e médio porte, principalmente em fábricas de pré-moldados”, afirma Ricardo Lessa, gerente comercial e de marketing da Schwing Stetter para a América Latina. A empresa também equipa suas usinas com misturadores de dois eixos horizontais, cada um deles girando os braços em sentido inverso ao outro para a mistura da massa, que produzem até 6 m³ por ciclo. “Eles proporcionam grande homogeneidade, mesmo em concretos com agregados de até 100 mm de diâmetro”, completa Lessa.

Misturas secas x convencionais

Alexandre Andrade, responsável pela área comercial da Italbeton, que comercializa as centrais de concreto da argentina Betonmac no Brasil, ressalta outra característica que diferencia os dois tipos de modelos. “Enquanto os planetários mostram maior eficiência na produção de materiais mais secos, como o concreto compactado a rolo (CCR), os de duplo eixo horizontal se destinam aos concretos convencionais”, diz ele. Nas usinas produzidas pela empresa, os misturadores planetários também atingem produção de até 1 m³ por ciclo, um terço da quantidade obtida com os de dois eixos horizontais.

Para quantidades menores de produção, abaixo de 2 m³ por ciclo, a empresa dispõe ainda dos misturadores com apenas um eixo horizontal. As centrais de concreto da Betonmac podem ainda ser equipadas com misturadores tipo turbo, indicados para grandes volumes da produção, como obras de barragens e demais projetos de infraestrutura. “Eles atingem maior produtividade por ciclo, que varia de 45 a 80 segundos, de acordo com o traço do concreto”, explica Andrade.

O ciclo de produção do misturador, que constitui o tempo para que o equipamento conclua uma batelada de concreto, varia de 25 a 30 segundos no caso das centrais da Liebherr. Guilherme Zurita, gerente da divisão de concreto da empresa, diz que os equipamentos de duplo eixo horizontal da marca estão disponíveis em modelos que produzem de 2,25 a 6 m³ de concreto adensado por ciclo.

“Quando o material demanda um acabamento de alta qualidade, como no caso das peças pré-fabricadas, indicamos o misturador de eixo vertical, que proporciona uma mistura muito homogênea”, diz Zurita. Apesar da semelhança com os misturadores planetários, o especialista classifica esse modelo como do tipo panela. “Ele também é ideal para a mistura de materiais mais secos, como o CCR, e produz um concreto muito homogêneo, mesmo quando se utiliza agregados de maior diâmetro.”

Reformas de usinas

Para aplicações que demandam maior volume de concreto, como as grandes obras de infraestrutura, Zurita segue o mesmo raciocínio dos demais especialistas do setor, recomendando o uso de misturadores de duplo eixo horizontal. “Em projetos de grande porte, as construtoras costumam equipar a central com vários misturadores, o que aumenta a capacidade de produção e oferece maior segurança à operação, devido à redundância na linha de produção para uma eventual parada para troca de materiais de desgaste.”

Mas não são apenas as expansões de capacidade que estão movimentando esse mercado. A modernização de antigas usinas de concreto também oferece uma oportunidade para os fabricantes. Essa, pelo menos, é a expectativa da alemã Teka, que acaba de se instalar no mercado brasileiro com esse propósito. “Algumas centrais em operação no país têm misturadores com mais de 30 anos de vida útil e nossa proposta é a de oferecer uma opção de retrofit que resulte em ganhos de produtividade para a empresa”, diz Marcio Manzione, gerente comercial da Tekbra, a subsidiária da fabricante no Brasil.

Segundo ele, a empresa já comercializou alguns misturadores e agora começa a importar centrais de concreto completas para oferecer aos clientes brasileiros. As usinas são modulares, disponibilizadas em modelos de 30 a 80 m³/h de capacidade de produção, e os misturadores são oferecidos em três versões: duplo eixo horizontal, planetário e turbo. “A demanda está muito aquecida, principalmente por parte dos fabricantes de artefatos de concreto, como tubos, blocos, pré-moldados e outros”, ressalta Manzione.

Para atender a esse perfil de clientes, a empresa aposta nos misturadores turbo e planetário, que são flexíveis na produção de diferentes tipos de misturas que demandam elevada homogeneidade. “O planetário opera com ciclos mais curtos, mas o turbo tem um tempo de descarga menor.” Os dois tipos de misturadores são comercializados em modelos com capacidade de até 3 m³ por ciclo e a escolha do usuário acaba sendo definida em função de peculiaridades na sua operação. “O modelo planetário, por exemplo, permite grande variabilidade nos tipos e traços de concreto produzidos num mesmo dia, com a alimentação de até quatro diferentes pigmentos de cor”, completa o especialista.

Mudanças de design

Diante da diversidade de modelos de misturadores disponíveis, a eficiência na homogeneização é ditada pelo ângulo de ataque das pás e dos agitadores, tanto nos equipamentos de eixo horizontal como vertical. Por esse motivo, os fabricantes investem no design de seus misturadores e, em que pese uma aparente semelhança entre os modelos de todas as marcas, sutis diferenças podem ser observadas entre eles. Essas diferenciações ocorrem tanto no volume e formato da câmara de mistura, como no desenho das pás e dos agitadores e em seu posicionamento no interior do misturador. Além de conferir ganho de produção e maior homogeneidade à mistura, tais variáveis também têm o objetivo de aumentar a vida útil do componente.

Nos modelos com eixos horizontais da Schwing, por exemplo, os rolamentos do sistema são posicionados fora da câmara de mistura. “Esse recipiente é totalmente selado e os rolamentos dos eixos não têm contato com o concreto, o que resulta em baixa manutenção no componente e em menos paradas da central para reparos ou trocas de elementos de desgaste”, ressalta Ricardo Lessa.

As paradas para manutenção, aliás, figuram como outra preocupação no desenvolvimento dos misturadores, de forma que os novos modelos proprocionem máxima disponibilidade aos usuários. “Os braços internos dos nossos equipamentos possuem sistema de amortecimento e regulagem da altura, que permite corrigir o posicionamento das pás de acordo com o desgaste dos revestimentos internos”, explica Marcio Manzione, da Tekbra.

Cuidados com manutenção

A troca desses revestimentos, fabricados em aço de alta resistência à abrasão, constitui o procedimento mais usual na manutenção dos equipamentos, devendo ser programada de acordo com os prazos indicados pelos fabricantes. Segundo Ricardo Lessa, da Schwing, os misturadores planetários da marca podem ser dotados de até três saídas de descarga hidraulicamente acionadas pelo motor do equipamento. “Além disso, os braços são montados com molas que ajustam seu posicionamento e contam com uma manga de poliuretano para a proteção contra desgaste.” Em vez de utilizar aço especial, as pás de movimentação podem ser confeccionadas em material sintético de alta durabilidade.

Lessa ressalta ainda a simplicidade na limpeza dos misturadores produzidos pela empresa, já que são equipados com bicos aspersores de água. “Eles atuam durante a mistura, evitando que o cimento possa aderir às placas de revestimento interno.” Ao final do trabalho, a limpeza do equipamento é realizada com a aspersão de água, misturada com brita. “Dessa forma, ocorre uma raspagem da superfície interna, garantindo a remoção total dos resíduos presentes no misturador”, completa lessa

Entre outros cuidados com a manutenção, os especialistas também recomendam a troca de óleo e de filtro da caixa de redução que aciona o equipamento. “Nos nossos modelos turbo, o eixo de movimentação é acoplado diretamente no sistema de redução, o que reduz a quantidade de pontos de desgaste”, conclui Manzione, da Teckbra.

Blocos para AutoCad (China)

Baixe aqui:

https://drive.google.com/file/d/1KcNtY4GqHlpmwjijMrExpBakOMtHM_Dc/view?usp=sharing

Planilha Excel para movimento de terras e diagrama de massa - atualizado

Postagens mais visitadas

-

O granilite é um composto de agregados minerais moídos, tais como mármore, granito, calcário e quartzo, que misturados ao cimento branco ou...

-

Esta é uma SUPER planilha em Excel para calcular a previsão da capacidade de carga em estacas de fundação. Comprovado o cálculo por divers...

-

Texto revisado, atendendo a pedidos!!! 115.000 visualizações Com a nossa pouca oferta de vidro reciclado , fizemos uma visita ao pess...

-

NBR 9077 (Saídas de Emergência em Edificações) e a NBR9050/2004 (Norma de Acessibilidade): Circulações Verticais São meios não mecâ...

-

As folhas de cálculo que permitem diferente cálculo e de criação das estruturas de concreto armado em forma excelente, tanto a entrada e a ...

-

TRAÇOS DE CONCRETO PARA OBRAS DE PEQUENO PORTE Marcos R. Barboza Paulo Sérgio Bastos UNESP, Faculdade de Engenharia de Bauru, Departament...

Pesquisar este blog

Visitantes

Postagem em destaque

Um carro de mão versus latas de 18 litros?

Tenho visto em diversas fabricas e obras, a utilização de carros de mão, conforme figura abaixo, para medir o volume de agregados na confe...