TRAÇOS DE CONCRETO PARA OBRAS DE PEQUENO PORTE

Marcos R. Barboza

Paulo Sérgio Bastos

UNESP, Faculdade de Engenharia de Bauru, Departamento de Engenharia Civil

Eis aqui as tabelas práticas para traços de concreto, para vários tipos de cimento, segundo o estudo dos autores acima:

Resumo do estudo:

Ler Mais

Marcos R. Barboza

Paulo Sérgio Bastos

UNESP, Faculdade de Engenharia de Bauru, Departamento de Engenharia Civil

Eis aqui as tabelas práticas para traços de concreto, para vários tipos de cimento, segundo o estudo dos autores acima:

Resumo do estudo:

Este trabalho surgiu de duas necessidades básicas: caracterizar os concretos produzidos por pedreiros em obras de pequeno porte e definir traços de concreto com os materiais utilizados na cidade de Bauru/SP. Com o conhecimento das principais características dos concretos produzidos nessas obras, como abatimento, teor de argamassa e resistência, desenvolveu-se um estudo de dosagem experimental objetivando construir Diagramas de Dosagem de concretos com três tipos de cimento (CP II-E-32, CP V-ARI e CP II-F-32) e brita 1. Os Diagramas de Dosagem possibilitaram definir 24 traços de concreto, com abatimentos em torno de 17 cm e resistências à compressão entre 15 MPa e 50 MPa. Os traços desenvolvidos atendem às prescrições das normas NBR 6118/03 e NBR 14931/04, e podem auxiliar engenheiros e construtores na obtenção de concretos de melhor qualidade, em especial aqueles feitos em canteiros de obras de pequeno porte.

Palavras-chave: dosagem experimental, traços de concreto, aditivo plastificante, diagrama de dosagem.

1 Introdução

Os traços de concreto constantes em tabelas antigas, ainda hoje muito utilizados na confecção de concretos para obras de pequeno porte, não atendem aos requisitos de qualidade hoje exigidos. As tabelas elaboradas por Branco [1], por exemplo, bem como suas derivadas, têm traços de concreto com britas 1 e 2 combinadas, quando hoje, via de regra, apenas a brita 1 é utilizada. Outras tabelas de traços, como de Tartuce [2], Silva [3] e Ripper [4], necessitam ser adaptadas para atender as novas prescrições contidas na NBR 6118/03 [5] quanto às relações a/c máximas, em função da Classe de Agressividade Ambiental.

Devido ao sistema construtivo utilizado nas edificações de pequeno porte, os concretos de centrais dosadoras (concreto usinado) são aplicados apenas nas estacas escavadas, lajes e vigas, com consumo mínimo de 2 ou 3 m3 de concreto. No caso dos pilares (pilaretes), que são preenchidos com concreto tão logo as paredes de alvenaria vão sendo elevadas, o volume de concreto necessário é pequeno, e por isso é confeccionado na própria obra.

Na cidade de Bauru/SP, por exemplo, os concretos feitos nessas construções são oriundos da tradição construtiva, não têm base técnica e tampouco preocupação em atender às prescrições de normas, como a NBR 14931/04 [6]. Procurando contribuir nesta questão, esta pesquisa foi desenvolvida tendo dois objetivos principais: caracterizar e definir as propriedades básicas dos concretos feitos por pedreiros no canteiro de obra de construções de pequeno porte, e realizar um estudo de dosagem experimental com o propósito de definir Diagramas de Dosagem e traços de concreto, compostos com brita 1 como agregado graúdo e os cimentos CP II-E-32, CP V-ARI e CP II-F-32, para resistências de dosagem à compressão compreendidas entre 15 e 50 MPa.

2 Caracterização dos Concretos de Obras de Pequeno Porte

Treze obras em fase de execução foram visitadas na cidade, em dia de confecção de concreto, onde foram medidos o abatimento dos concretos no tronco de cone (NBR NM 67/98), e moldados dois corpos-de-prova cilíndricos 15x30 cm (NBR 5738/03), para determinação da resistência à compressão. Os resultados estão apresentados na Tabela 1.

Tabela 1 – Resistência de dosagem à compressão (fc28,méd - MPa) e abatimento (cm) de concretos produzidos em obras de pequeno porte na cidade de Bauru/SP.

Observou-se que os concretos são produzidos com base na tradição construtiva local, ficando o traço a cargo dos pedreiros, sem qualquer preocupação quanto ao atendimento das prescrições de normas.

Os traços usados são muito semelhantes, sendo geralmente constituídos por um saco de cimento (50 kg), dois carrinhos de areia “grossa” e dois carrinhos de brita 1 (ou 2,5 carrinhos de cada agregado). A variação na quantidade dos materiais é muito grande, pois cada operário responsável pela confecção do concreto preenche o carrinho sem controle da quantidade.

O teor de argamassa é alto, superior a 55 %, o que diminui a possibilidade de nichos de concretagem. O abatimento médio é de 17,3 cm, e mostra que, em geral, os pedreiros preferem trabalhar com concretos de alta fluidez, para possibilitar sua penetração em fôrmas estreitas e envolver as barras da armadura, sendo obtida com adição de grande quantidade de água. Como conseqüência, os concretos apresentam baixa resistência e alta porosidade.

Em função das baixas resistências de dosagem, a resistência característica fck dos concretos é nula ou muito baixa, e nenhum concreto atende ao fck mínimo de 20 MPa da NBR 6118/03 [5], o que denota a desqualificação dos concretos produzidos.

3 Estudo de Dosagem Experimental

O estudo de dosagem experimental foi feito seguindo o método de dosagem IPT/EPUSP,apresentado por Helene e Terzian [7], com a obtenção de Diagramas de Dosagem.

3.1 Caracterização dos Materiais, Mistura, Moldagem e Ensaio dos Corpos-de Prova O agregado miúdo utilizado foi uma areia quartzosa extraída do rio Tietê, comercialmente conhecida como “grossa”, e como agregado graúdo foi utilizada a brita 1 de basalto, com características apresentadas na Tabela 2.

Para obter uma consistência semelhante àquelas observadas nos concretos de obras de pequeno porte, e visando obedecer as relações a/c máximas indicadas na NBR 6118/03 [5], foi usado o aditivo plastificante Vedacit Fazgrauth, na proporção de 1,5 % sobre a quantidade de cimento, o que possibilitou obter concretos com abatimentos em torno de 17 cm. A massa específica do aditivo é de 1,19 kg/dm3

.

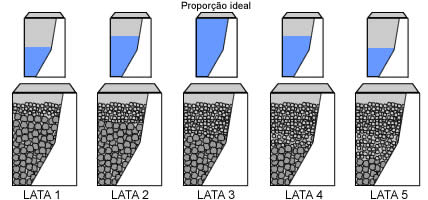

Para determinação do teor ideal de argamassa dos concretos foi aplicado o procedimento apresentado em Helene e Terzian [7], tendo sido escolhido o teor de 57 % (Figura 1). Os agregados eram secos ao sol, ficando a areia com aparência seca.

O aditivo era misturado à totalidade da água da mistura, feita numa betoneira de eixo inclinado, com capacidade de 350 litros. Primeiro era misturada a brita 1 com a totalidade da água com o aditivo, por 30 s, em seguida por mais 30 s com o cimento.

A areia era adicionada aos poucos, sendo o concreto misturado por cinco minutos. Os corpos-de-prova cilíndricos de 15 x 30 cm foram adensados em mesa vibratória, em duas camadas. Após 24 horas eram desmoldados e submersos em água.

Para regularização das superfícies de topo dos corpos-de-prova nos ensaios de compressão foram usadas placas de neoprene inseridas em dispositivos de aço.

3.2 Diagramas de Dosagem e Traços dos Concretos

Foram misturados os traços Rico (1:3,5), Médio (1:5,0) e Pobre (1:6,5), para cada um dos três tipos de cimento, e construídos os Diagramas de Dosagem. A partir deles foram definidos 24 traços de concreto, sendo oito traços para cada cimento, com resistências à compressão de 15, 20, 25, 30, 35, 40, 45 e 50 MPa. Cada traço foi misturado em betoneira, tendo sido medido o abatimento, a massa específica e moldados quatorze corpos-de-prova para ensaios à compressão simples, sendo dois corpos-de-prova para as idades de 3, 7, 63 e 91 dias, e três corpos-de-prova para os 28 dias, e três para ensaio de compressão diametral aos 28 dias. No caso dos concretos com cimento ARI foi medida também a resistência à

compressão simples na idade de 1 dia. Os resultados dos ensaios à compressão simples possibilitaram traçar novos Diagramas de Dosagem, com as curvas ajustadas sobre oito pontos, portanto, mais precisos que os Diagramas de Dosagem iniciais, determinados apenas com os traços Rico, Médio e Pobre.

Com base nesses Diagramas de Dosagem mais precisos foram determinados os traços finais dos concretos, mostrados nas Tabela 3, Tabela 4 e Tabela 5, conforme os três tipos de cimento.

ver as tabelas dos traços no inicio da publicação

Na Figura 2 verifica-se que o menor consumo de cimento por metro cúbico de concreto ocorre com uso do cimento CP II-E, e o maior consumo ocorre com o cimento CP II-F. O cimento CP V-ARI tem consumo intermediário entre eles. O menor consumo com o cimento CP II-E ocorreu porque este cimento interagiu melhor com o aditivo plastificante utilizado, o que proporcionou relações água/cimento menores em comparação aos concretos com os outros dois cimentos.

Em relação ao ganho de resistência em função do tempo, na Tabela 6 são apresentadas asresistências médias adquiridas em relação à idade de 28 dias. Nota-se que os concretos com cimento CP II-F apresentaram ganhos de resistência semelhantes aos concretos com cimento ARI.

4 Considerações Finais

Os traços de concreto apresentados neste trabalho devem ser vistos como sugestões para um proporcionamento inicial. O profissional que deles fazer uso deverá fazer testes com os materiais da sua região, especialmente quanto à areia, ao cimento e à interação entre ele e o aditivo, e fazer as correções necessárias para obter o abatimento e a resistência à compressão esperadas, que podem diferir dos resultados aqui apresentados. A areia utilizada nos concretos era seca ao sol, de modo que se for utilizada areia úmida, a quantidade da água de amassamento deverá ser diminuída, sendo colocada somente aquela

necessária para obter um abatimento próximo de 17 cm. Outro aspecto importante é quanto ao processo de mistura. A utilização de betoneiras de pequena capacidade, preenchidas à plena carga, deverão resultar concretos com resistência à compressão menores que as aqui apresentadas. Também é importante observar que as resistências à compressão, mostradas nas três tabelas de traços, são resistências de dosagem. Para se obter a resistência característica (fck)é necessário aplicar a equação fck = fcm – 1,65sd , adotando-se o desvio padrão sd conforme as condições de preparo do concreto, dados na NBR 12655/96 [8].

5 Agradecimentos

Os autores agradecem à FAPESP (Fundação de Amparo à Pesquisa do Estado de São Paulo), à empresa Votorantim, pela doação do cimento Votoran CP II-E, à empresa Vedacit, pela doação do aditivo plastificante Fazgrauth, e ao Sr. Edson Alves da Silva, pela doação dos cimentos CP II-F e CP V-ARI.

6 Referências Bibliográficas

[1] BRANCO, A.A.C. Tabela de traços. Rio de Janeiro, 1974.

[2] TARTUCE, R. Dosagem experimental do concreto. São Paulo, Ed. Pini, IBRACON/PINI,

1993, 115p.

[3] SILVA, R.G. Manual de traços de concreto. São Paulo, Ed. Nobel, 3a

ed., 1975, 142p.

[4] RIPPER, E. Como evitar erros na construção. São Paulo, Ed. Pini, 1985, 122p.

[5] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. Projeto de estruturas de concreto –

Procedimento - NBR 6118. Rio de Janeiro, ABNT, mar/2003, 221p.

[6] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. Execução de estruturas de

concreto – Procedimento - NBR 14931. Rio de Janeiro, ABNT, 2004, 53p.

[7] HELENE, P.R.L. ; TERZIAN, P. Manual de dosagem e controle do concreto. São Paulo. Ed.

Pini, 1995, 349p.

[8] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. Concreto – Preparo, controle e

recebimento – Procedimento - NBR 12655. Rio de Janeiro, ABNT, 1996, 19p