Entendemos que a esta altura você já conhece o que causou a deterioração no concreto. Caso contrário, você é nosso convidado a ler o primeiro artigo desta série - Quais as causas da deterioração

Da mesma forma, cremos que você já leu o artigo anterior, dando as dicas de como preparar a área ser reparada. Caso contrário

Agora vamos falar da proteção das armaduras.

Não se pode esquecer que o ferro que fica dentro do concreto é que responde por uma grande parte do esforço estrutural que sustenta uma viga ou uma coluna. A argamassa do concreto (tudo menos o ferro) tem uma grande resistência a compressão, mas muito pouca resistência à tração ou a esforços fletores ou cisalhantes. Para isso a armadura está lá, para compor com a argamassa o que conhecemos como "concreto armado".

Um enorme erro é fazer um reparo "repondo" a porção de concreto que foi deteriorado, sem atentar para o que aconteceu e o que pode acontecer com as armaduras.

Por que isso?

As armaduras de ferro sofrem naturalmente o ataque químico de alguns agentes, bastante comuns e presentes em qualquer lugar: o oxigênio (oxida o ferro, formando os óxidos de ferro, ou ferrugem), o gás carbônico (destruindo a camada passivante do ferro), sulfatos, cloretos e outros agentes químicos que consomem o ferro metálico na formação de sais), sempre tendo o agravante da presença de água ou umidade. Ferro corroído igual ferro enfraquecido. Ferro enfraquecido igual a concreto armado enfraquecido. E deixe o tempo ir enfraquecendo o concreto armado que um dia a casa cai. A casa, o prédio, a ponte, o que for.

Em uma condição normal, o ferro que arma o concreto deve ter:

1) uma camada de concreto de espessura mínima para cobrir os vergalhões. Pela ABNT a espessura mínima, chamada ao lado de "proteção física" (d) deve ser de 25mm;

2) pouco após a concretagem forma-se uma camada passivante em volta das armaduras. Esta camada, associada ao meio alcalino que caracteriza o cimento forma uma proteção química contra o ataque de agentes corrosivos.

Caso estas barreiras de proteção sejam destruídas ou não existam (a química e a física), a corrosão do ferro se instala. Se por mera oxidação, o ferro enferruja; se por cloretos, o ferro é consumido para a formação de cloreto férrico (também avermelhado e erroneamente confundido com ferrugem comum)

Dependendo do tipo de agressor químico, o estrago pode ser maior ou menor, mais rápido ou mais lento. Veja pela foto ao lado o tipo de dano que pode ocorrer.

E qual é o procedimento correto para proteger as armaduras?

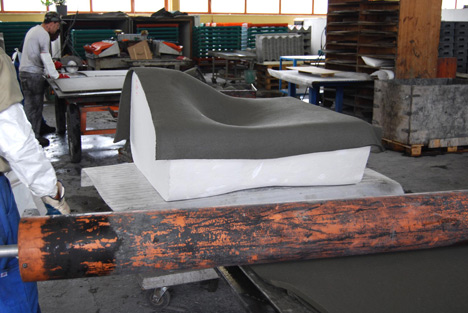

1) limpeza - contando que o concreto danificado já foi removido adequadamente , é hora de remover os resíduos de oxidação do ferro da armadura. Esta limpeza pode ser feita por lixamento, limpeza química ou, nos casos mais críticos, com jateamento abrasivo (areia ou granalha), como ilustrado ao lado

2) reforço, se necessário - dependendo do estrago percebido, pode ser necessário reparar ou reforçar a armadura, seja pela remoção das barras fracas e soldagem de novo material, seja pela adição de barramento paralelo ao existente. Para uma adequada avaliação, consulte sempre um calculista de estruturas

3) proteção anticorrosiva das armaduras - é certo que muita gente pergunta: se não foi necessário proteger a armadura na hora da concretagem original, por que proteger agora?

Analise alguns fatos:

a) vale dizer que o não uso de proteção de armaduras é uma mania autenticamente brasileira. Em certos países do mundo a proteção de armaduras em estruturas de alta responsabilidade é obrigatória. Exemplo: túneis europeus são construídos com armaduras protegidas com tinta epóxi em pó, aplicada eletrostaticamente;

b) de qualquer forma, um vergalhão corretamente coberto com concreto desenvolverá uma camada passivante e terá na camada de proteção física uma barreira alcalina. Assim, não aplicar primer algum não deixa de ser uma opção bastante usada;

c) entretanto que não nos esqueçamos que estamos num reparo. E se ele foi necessário, é porque algo deu errado na forma original. E que não nos esqueçamos que, na maioria das vezes, os agentes agressores permanecem presentes. Portanto, custa muito pouco (muito pouco mesmo) proteger as armaduras. Esta proteção pode ser feita com:

- pastas de cimento modificadas com polímeros;

- emulsões de polímeros;

- primers epoxídicos

- e finalmente, os mais utilizados, os primers ricos em zinco. São "tintas" tendo zinco metálico como uma espécie de pigmento funcional. Além de criar uma camada de proteção quimica sobre o ferro, a presença do zinco faz com que se crie uma proteção galvânica (resumindo, se houver corrosão futura, o zinco entra como anôdo de sacrifício, por ser mais eletronegativo do que o aço. Sem querer falar em eletroquímica, significa que o zinco passa a ser consumido na corrosão no lugar do ferro/aço)