Concreto celular autoclavado é um material de construção leve versátil e geralmente usado como blocos. Em comparação com o normal (ou seja: "denso" concreto) Aircrete tem uma baixa densidade e excelentes propriedades de isolamento.

Publicação: http://www.understanding-cement.com/autoclaved-aerated-concrete.html

A baixa densidade é conseguido pela formação de bolhas de ar para produzir uma estrutura celular. Estas cavidades são tipicamente 1 milímetro - 5 mm de diâmetro e dar o material de sua aparência característica. Blocos tipicamente têm pontos fortes que vão 3-9 Nmm -2 (quando testado de acordo com BS EN 771-1:2000). As densidades variam de cerca de 460-750 kg m -3 ; para comparação, blocos de concreto de densidade média têm uma faixa de densidade típica de 1350-1500 kg m -3e blocos de concreto densos com uma gama de 2300-2500 kg m -3 .

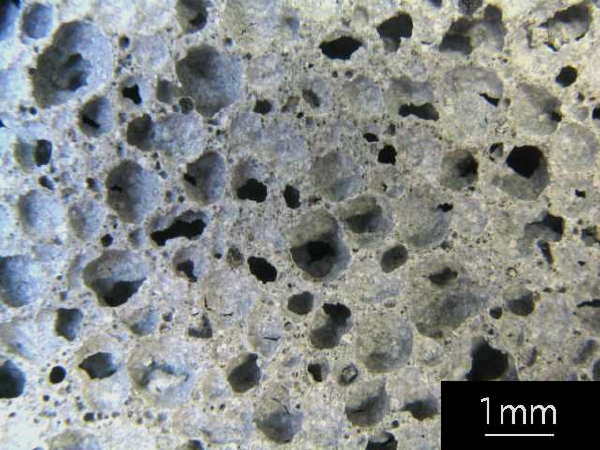

Autoclavado bloco de concreto aerado com uma superfície serrada para mostrar a estrutura de poros celular (Imagem cortesia H + H UK Ltd.)

Vista detalhada da estrutura de poros celular em um bloco Aircrete. ventilado esterilizado blocos de concreto são excelentes isolantes térmicos e são normalmente usados para formar a folha interna de uma das paredes da cavidade. Eles são também utilizados na folha exterior, quando são habitualmente processado, e em fundações. É possível construir praticamente uma casa inteira de concreto celular autoclavado, incluindo paredes, pisos - usando feixes Aircrete reforçados, tetos e do telhado. concreto celular autoclavado é facilmente cortadas em qualquer forma desejada. Aircrete também tem boas propriedades acústicas e é durável, com boa resistência ao ataque de sulfato e danos causados pelo fogo e gelo.

Produção

Concreto celular autoclavado é curada em uma autoclave - um vaso de pressão grande.Na produção Aircrete autoclave é normalmente um tubo de aço de cerca de 3 metros de diâmetro e 45 metros de comprimento. O vapor é alimentado para o autoclave a alta pressão, tipicamente alcançar uma pressão de 800 kPa e uma temperatura de 180 ° C. O concreto celular podem ser produzidos utilizando uma grande variedade de materiais Cementantes, geralmente:

- Cimento Portland, cal e pulverizado cinzas de combustível (PFA)

ou

- Cimento Portland, cal e areia de sílica fina. A areia é geralmente moído até atingir finura adequada.

Uma pequena quantidade de gesso ou anidrita também é adicionado frequentemente. Concreto celular autoclavado é bastante diferente do concreto denso. Em tanto a forma como é produzido e na composição do produto final do concreto denso é tipicamente uma mistura de cimento e água, muitas vezes com escória ou PFA, e filler e agregado graúdo.

É ganha força como os hidratos de cimento, atingindo 50% da sua resistência final após talvez cerca de 2 dias e a maioria da sua resistência final após um mês. Em contraste, autoclavado concreto poroso é de densidade muito mais baixa do que o concreto denso. As reacções químicas que formam os produtos de hidratação ir praticamente a conclusão durante o tratamento em autoclave e por isso, quando removido da autoclave e arrefeceu-se, os blocos estão prontos para utilização.

Concreto celular autoclavado não contém qualquer agregado; todos os componentes principais da mistura são reactivos areia, mesmo branqueado em que é utilizado. A areia, inerte quando utilizado em concreto denso, se comporta como uma pozolana na autoclave devido à alta temperatura e pressão. O processo de produção de concreto celular autoclavado difere ligeiramente entre plantas individuais de produção, mas os princípios são semelhantes.

Vamos supor uma mistura que contém cimento, cal e areia; estes são misturados para formar uma lama. Também presentes na mistura é de alumínio em pó fino - este é adicionado para produzir a estrutura celular.A densidade do bloco final pode ser variada mudando-se a quantidade de pó de alumínio na mistura. A mistura é vertida em moldes que se assemelham a pequenas carruagens ferroviárias com lados suspensos. Ao longo de um período de várias horas, dois processos ocorrem simultaneamente: .

Os hidratos de cimento normalmente para produzir etringita e de hidratos de silicato de cálcio e a mistura gradualmente endurece para formar o que é denominado um "bolo verde" O bolo verde sobe no molde devido à evolução de gás de hidrogénio formado a partir da reacção entre as partículas de alumínio finas e o líquido alcalino. Essas bolhas de gás dar o material a sua estrutura celular. chorume está sendo derramado em moldes(Imagem cortesia H + H UK Ltd.) bolo verde em ascensão no molde (Imagem cortesia H + H UK Ltd.)

Existem alguns paralelos entre a produção de concreto celular autoclavado e panificação.No pão, a massa contém levedura e é mista, depois à esquerda a subir como a levedura converte açúcares em dióxido de carbono.

A massa deve ter a consistência certa; muito difícil e as bolhas de dióxido de carbono não pode "esticar" a massa para fazê-lo subir, mas se a massa estiver muito relaxado, as bolhas de dióxido de carbono sobem à superfície e são perdidos e os colapsos de massa. Com a consistência adequada, a massa é suficientemente elástico para esticar e expandir-se, mas suficientemente forte para reter o gás de modo que a massa não desmorone.

Quando levantado, a massa é colocada no forno. Embora um processo muito mais complexo, são controlados com precisão-Aircrete condições de produção para, em parte, motivos algo semelhante. As proporções de mistura e da temperatura inicial da mistura deve ser correcta e o pó de alumínio deve estar presente na quantidade necessária e com a reactividade apropriada um ambiente alcalino.

Todos os materiais ser ser de pureza adequada. Um fator que complica é que a temperatura do bolo verde aumenta devido às reações exotérmicas como a cal e o hidrato de cimento, de modo que as reações prosseguir mais rapidamente. Quando o bolo subiu para a altura requerida, o molde se desloca ao longo de uma pista para onde o bolo é cortado para o tamanho do bloco requerido. Dependendo do processo de produção real, o bolo pode ser desmoldado inteiramente sobre um carrinho antes do corte, ou pode ser cortado no molde, depois de os lados forem removidas. O bolo é cortada pela passagem através de uma série de fios de corte.

Bolo verde que está sendo cortado por fios (Imagem cortesia H + H UK Ltd.)

Na fase de corte, os blocos ainda estão verdes - apenas algumas horas se passaram desde que a mistura foi vertida para o molde e eles são suaves e facilmente danificada.No entanto, se eles são muito moles, os blocos de corte tanto pode desmoronar ou ficar juntos; se forem demasiado duro, os fios não cortados los - também neste caso, o processo tem de ser cuidadosamente controlada para alcançar a consistência necessária.

Os blocos de corte são então carregados para a autoclave. É preciso um par de horas para a autoclave atingir a temperatura máxima e pressão, que é realizada por talvez 8-10 horas, ou mais, em alta densidade / alta resistência Aircrete. blocos "verdes" que está sendo carregado em um autoclave (Imagem cortesia H + H UK Ltd.) Quando removido do autoclave e resfriado, os blocos têm conseguido sua força total e são embalados prontos para o transporte.

AAC Composição

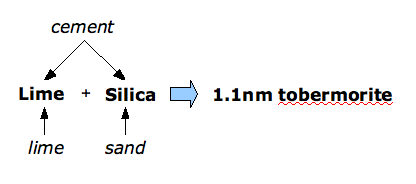

A essência da produção Aircrete é que cal do cimento e cal na mistura reage com sílica para formar 1,1 nm tobermorite. NB: química notação cimento é usado abaixo. Se você não estiver familiarizado com isso, ver a nossa notação cimento química explicou página.

Durante a fase de verde, o cimento é hidratar a temperaturas normais e os produtos de hidratação são inicialmente idênticos aos do concreto denso - HSC, CH e etringite e / ou monossulfato. Após autoclavagem, tobermorite é normalmente o principal produto final da reacção, devido à alta temperatura e pressão. pequenas quantidades de outras fases hidratadas também estará presente no produto final.

Além disso, formam fases hidratadas na autoclave como produtos intermediários, principalmente CSH (I). Esta é uma forma mais cristalina do hidrato de silicato de cálcio que ocorre em concreto denso; ele pode ter uma relação de cálcio para o silício de (0,8 <Ca / Si <1,5) mas 0,8 a 1,0 é desejável que essa relação facilita a formação de 1,1 nm tobermorite.

As composições dos produtos de hidratação em Aircrete são, portanto, bastante diferentes daqueles em concreto denso curado a temperaturas normais (ou seja:. cálcio hidratado silicato (CSH), hidróxido de cálcio (CH), etringita e monosulfate Veja a página de "hidratação" para mais informações). Olhando para este em um pouco mais de detalhes de quando o verde blocos de entrar no autoclave, as principais reacções que ocorrem são praticamente como se segue:

- Mais de 2 horas ou mais, como o aumento da pressão e da temperatura, os produtos normais de hidratação do cimento que se formaram no estado verde desaparecer progressivamente ea areia se torna reativa.

- CSH (I) formas, em parte, de sílica derivada da areia.

- Como mais areia reage, hidróxido de cálcio a partir da cal e de hidratação do cimento é gradualmente consumidos pela formação contínua de CSH (I).

- Com continuação da autoclavagem, 1,1 nm tobermorite começa a cristalizar a partir da CSH (I); a proporção total de CSH (I) diminui ea de 1,1 nm tobermorite aumenta gradualmente. CSH (I) é, por conseguinte, principalmente, um composto intermediário.

Os produtos finais de hidratação são então principalmente:

- 1.1nm tobermorite

- Possivelmente alguns CSH residual (I)

- Hydrogarnet

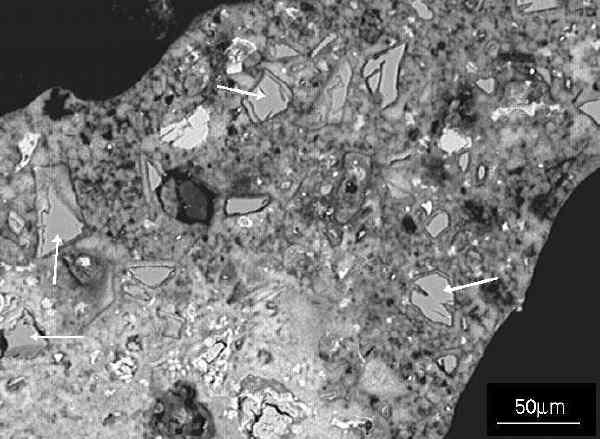

Areia que não reagiu, é provável que permaneça no produto final. Pode também haver algum hidróxido de cálcio residual se sílica insuficiente reagiu e algum anidrita e / ou hidroxilo-ellestadite residual se anhdrite estava presente na mistura. imagem SEM da secção polida que mostra um detalhe - uma parede de célula - de um bloco feito com cimento , cal e areia mistura.

Algumas partículas de areia residuais que não reagiram permanecem (exemplos seta), muitas vezes com jantes de hidratação do produto mostrando o tamanho de partícula original. A maior parte da matriz é composta de tobermorite. Áreas pretas na parte superior esquerda e inferior direita são de resina epóxi utilizado na preparação da seção polida preenchimento de vazios de ar (células aéreas).

O objetivo é reagir de sílica suficiente de areia para formar tobermorite da cal disponível fornecida pela cal e cimento. Isso irá depender de uma variedade de fatores, incluindo as reatividades inerentes aos materiais, à sua finura (especialmente a areia), e a temperatura e pressão. Se o tempo de tratamento em autoclave é muito curto, o conteúdo tobermorite não será maximizada e algum hidróxido de cálcio não reagido e permanecerá forças bloco será então menor do que o ideal. Se o tempo de autoclavagem é demasiado longo, outros produtos de hidratação podem formar o que também pode ser prejudicial para a resistência e um custo desnecessário de energia serão efetuadas.

Existem diferentes formas de tobermorite: 1,1 nm e 1,4 nm tobermorite tobermorite.Além disso, existem diferentes tipos de 1,1 nm tobermorite e estes se comportam de maneira diferente, quando aquecida. A sua estrutura cristalina é o de folhas em camadas, com moléculas de água entre as camadas - de aquecimento, a água inter-camada é perdida; Como resultado, cerca de 1,1 nm tobermorites encolher (um processo conhecido como treliça encolhimento), mas outros não.

1,4 nm tobermorite (C 5 S 6 H 9 ) - formas à temperatura ambiente e é encontrado como um mineral natural. Ela decompõe-se a 55 ° C a 1,1 nm tobermorite, e assim não é encontrado em AAC. composições silicato de cálcio hidratado em AAC

- 1,1 nm tobermorite (C 5 S 6 H 5 ) geralmente é o produto principal da hidratação em AAC, onde o cimento, cal e areia são usados

- CSH (I) - mais cristalino do que CSH em concreto denso, tipicamente de 0,8 <Ca / Si <1,0.

- Xonotlite (C 6 S 6 H) - formas com tempos de autoclavagem mais longos, ou temperaturas mais altas

'Normal'tobermorite mostra treliça encolhimento, enquanto não encolhe tobermorite é chamado de' tobermorite anômalo '. Tobermorite em AAC feita com cimento, cal e areia é geralmente tobermorite normal. Tobermorite em concreto celular autoclavado feita com cimento, cal e PFA é geralmente tobermorite anômalo.

Alumínio e alcalino juntos em solução (tal como irá estar presente nas misturas de cimento, cal e PFA) tendem a produzir tobermorite anómala, com algum alumínio e alcalino recolhido na estrutura de cristal de tobermorite. As diferenças entre as várias formas de hidratos de silicato de cálcio autoclavada não estão bem definidas; em um bloco de AAC, hidratos intimamente-mistos de diferentes composições e cristalinidade são prováveis de ocorrer. Outros minerais hidrotermal-formados

- Gyrolite (C 2 S 3 H 2 ) - normalmente não encontrado em AAC

- Jennite (C 9 S 6 H 11 ) ocorre como um mineral natural; não foi encontrado na AAC

- CSH (II) -. Ca / Si ≈ 2.0 Não ocorre em AAC

- C 2 SH (α-C 2 S hidrato) pode ocorrer em produtos autoclavada mas é indesejável

- Hidroxilo-ellestadite (C 10 S 3 .3 SO 3 H. 2 O) - podem ser encontrados em AAC;também ocorre no final arrefecedor de fornos de cimento

Benefícios ambientais de concreto ventilado esterilizado

O uso de concreto celular autoclavado tem uma gama de benefícios ambientais:- Isolamento: a maioria, obviamente, as propriedades de isolamento de Aircrete irá reduzir os custos de aquecimento de edifícios construídos com concreto celular autoclavado, com a conseqüente economia de combustível durante a vida útil do edifício.

- Materiais: cal é um dos principais componentes da mistura e requer menos energia para produzir do que o cimento Portland, que é acionado em temperaturas mais altas. Areia exige apenas moagem antes de usar, não aquecendo, e PFA é um produto by-de geração de eletricidade. NB: cal pode exigir menos energia para produzir em comparação com o cimento Portland, mas mais CO 2 é produzido por tonelada (cerca de 800-900 kg de cimento CO. 2 / tonelada em comparação com cal em 1000 kg de CO 2 por tonelada).

- Carbonatação: menos obviamente, a estrutura celular da Aircrete dá-se uma área de superfície muito elevada. Ao longo do tempo, a maior parte do material é susceptível de carbonato, em grande parte, compensar o dióxido de carbono produzido no fabrico da cal e de cimento, devido à calcinação do calcário.

Comparado com este site, o livro tem, por exemplo, cerca de duas vezes e meia, tanto na ASR, uma vez e meia tanto no ataque de sulfato e quase três vezes mais em carbonatação. Tem seções sobre reação álcali-carbonato, geada (congelamento e descongelamento) danos, corrosão do aço, lixiviação e eflorescência em alvenaria. Ele também tem vezes sobre quatro e meia, tanto na hidratação do cimento (comparações com base na contagem de palavras).

1 Comments:

Boa Noite Onde posso comprar um equipamento para concreto celular?

Postar um comentário