O conceito do sistema Just in Time é uma nova maneira de ver o modo com que uma empresa produz. Dentro dos conceitos da Engenharia de Produção e da Administração de Empresas, o sistema Just in Time em linhas gerais determina que nada deve ser fabricado, montado, comprado ou transportado antes da hora certa. Mas …

O conceito do sistema Just in Time é uma nova maneira de ver o modo com que uma empresa produz.

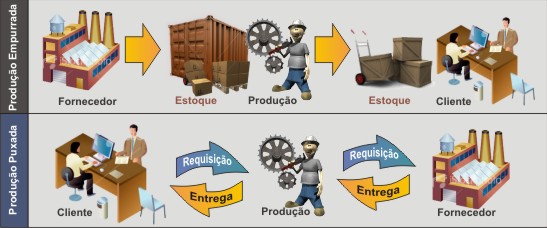

Dentro dos conceitos da Engenharia de Produção e da Administração de Empresas, o sistema Just in Time em linhas gerais determina que nada deve ser fabricado, montado, comprado ou transportado antes da hora certa.

Mas quem determina a hora certa?

O mercado determina: nas empresas onde é aplicado este conceito de engenharia de produção, primeiro os produtos são vendidos e depois eles são fabricados.

Nas fábricas onde é adotada a política de produção Just in Time o estoque de mercadorias e matérias primas é o mínimo possível, basicamente só o suficiente para 24 horas de trabalho.

Para que uma empresa consiga funcionar de um modo tão eficiente, deve ser pensada uma estratégia precisa de engenharia de produção e todos os imprevistos devem estar muito bem identificados e catalogados.

Nem todo tipo de fábrica pode ser ajustado para o sistema Just in Time, segundo a teoria da engenharia de produção este sistema é ideal para indústrias do tipo montadora, onde os produtos chegam semi-prontos ou em forma de peças desmontadas.

O Profissional que Trabalha com o Sistema Just in Time

O profissional de engenharia de produção que trabalha implementando e mantendo o sistema Just in Time em uma empresa deve ser extremamente organizado e cauteloso.

O tempo e um fator crucial no sistema Just in Time, os processos de produção industrial devem ter a eficiência maximizada.

Suas principais funções são:

Redução do Desperdício: Como há poucas peças disponíveis, o refugo e desperdício deve ser minimizado (se possível zerado).

Implantação de Processos de Produção mais Eficientes: Como os prazos são curtos, o tempo médio de produção dos produtos também deve ser minimizado pelo profissional de Engenharia de Produção.

Para que o sistema de produção Just in Time funcione corretamente e a empresa não perca credibilidade no mercado, tanto a redução de desperdício quanto a maximização da eficiência devem estar implantados.

Vantagens e Desvantagens do Sistema Just in Time

Como todo sistema de produção, o sistema Just in Time apresenta vantagens e desvantagens.

Vantagens do Sistema Just in Time

Os estoques menores reduzem os custos de produção e também diminuem a necessidade de instalações físicas, como armazéns.

A menor circulação de produtos e matérias primas pela fábrica permite um controle melhor e mais centralizado da produção.

Custos menores implicam em preços finais mais baratos, fazendo com que a empresa ganhe mercado.

Desvantagens do Sistema Just in Time

Pequenos imprevistos podem causar grandes estragos: como não há estoques, o atraso de um fornecedor pode deixar a fábrica parada por horas ou até dias.

Como há poucos produtos prontos estocados, a empresa nunca está pronta para fazer uma grande entrega imediata.

Se a empresa ficar um tempo longo sem vender, a linha de produção fica parada, com as máquinas e funcionários ociosos.

A Especialização no Sistema de Produção Just in Time dentro da Engenharia de Produção.

Para poder trabalhar com o sistema Just in Time de produção o aluno graduado no Curso de Engenharia de Produção deve fazer um curso de especialização na área e também nas ferramentas e softwares necessários. Estas especializações duram entre 6 meses e 1 ano, dependendo do conteúdo e carga horária do curso.

São as juntas construtivas de um pavimento, sendo que o seu espaçamento está limitado pelo tipo de equipamento utilizado, geometria da área e aos índices de planicidade a serem obtidos.

São as juntas construtivas de um pavimento, sendo que o seu espaçamento está limitado pelo tipo de equipamento utilizado, geometria da área e aos índices de planicidade a serem obtidos.